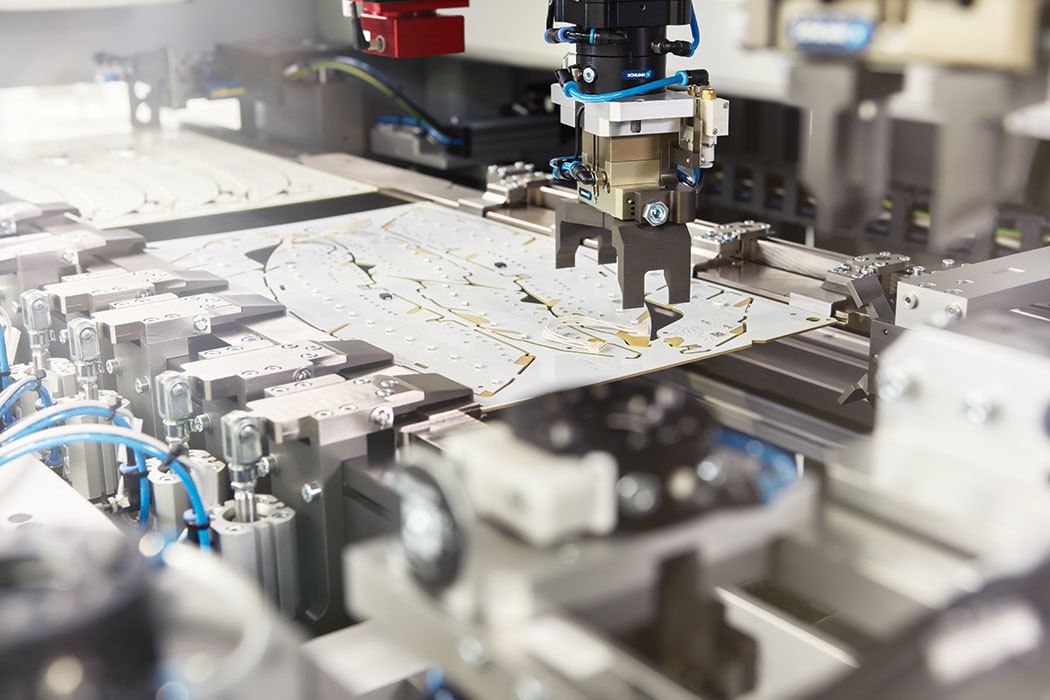

Nutzentrenner ILR 2800

Inline-Nutzentrenner ILR-2800-B und Palettierer PAL-1400 für flexibles vollautomatisches Trennen mit optionalem Palettieren.

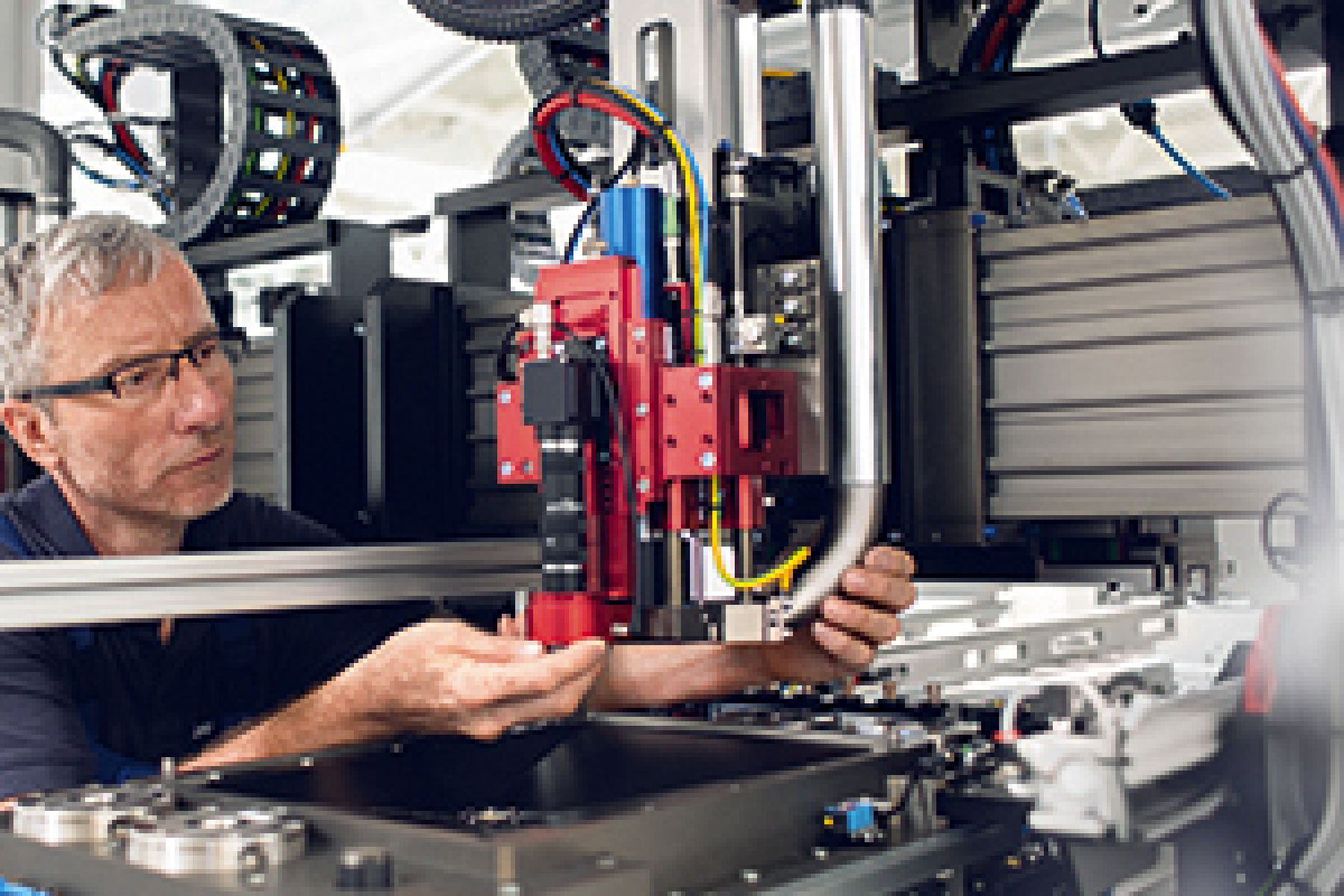

Der SCHUNK-Nutzentrenner ILR-2800 mit optionalem Palettiersystem PAL-1400 gewährleistet in Verbindung mit einem Greiferwechselsystem höchste Flexibilität und minimale Rüstzeiten. Mit dem speziell entwickelten Nutzen-Schnelleinzug und durch die Verwendung hochdynamischer Antriebe mit Bahnsteuerung für Trennen und Leiterplattenhandling wird ein größtmöglicher Durchsatz und höchste Flexibilität erzielt. Der einfache und gewichtsoptimale Aufbau der Leiterplattengreifer senkt deutlich die Werkzeugkosten.

Besondere Merkmale:

- Minimale Ladezeiten am Nutzeneinzug durch linearmotorischen Schnelleinzug

- Kürzeste Trennzeiten durch hochdynamisches linearmotorisches Fräsportal mit speziellem Fräsbürstenniederhalter

- Kurze Handlingszeiten für ausgetrennte Baugruppen durch linearmotorisches Handling mit Bahnsteuerung

- Höchste Flexibilität und minimale Rüstzeiten durch einfache und automatisch wechselbare Leiterplattengreifer

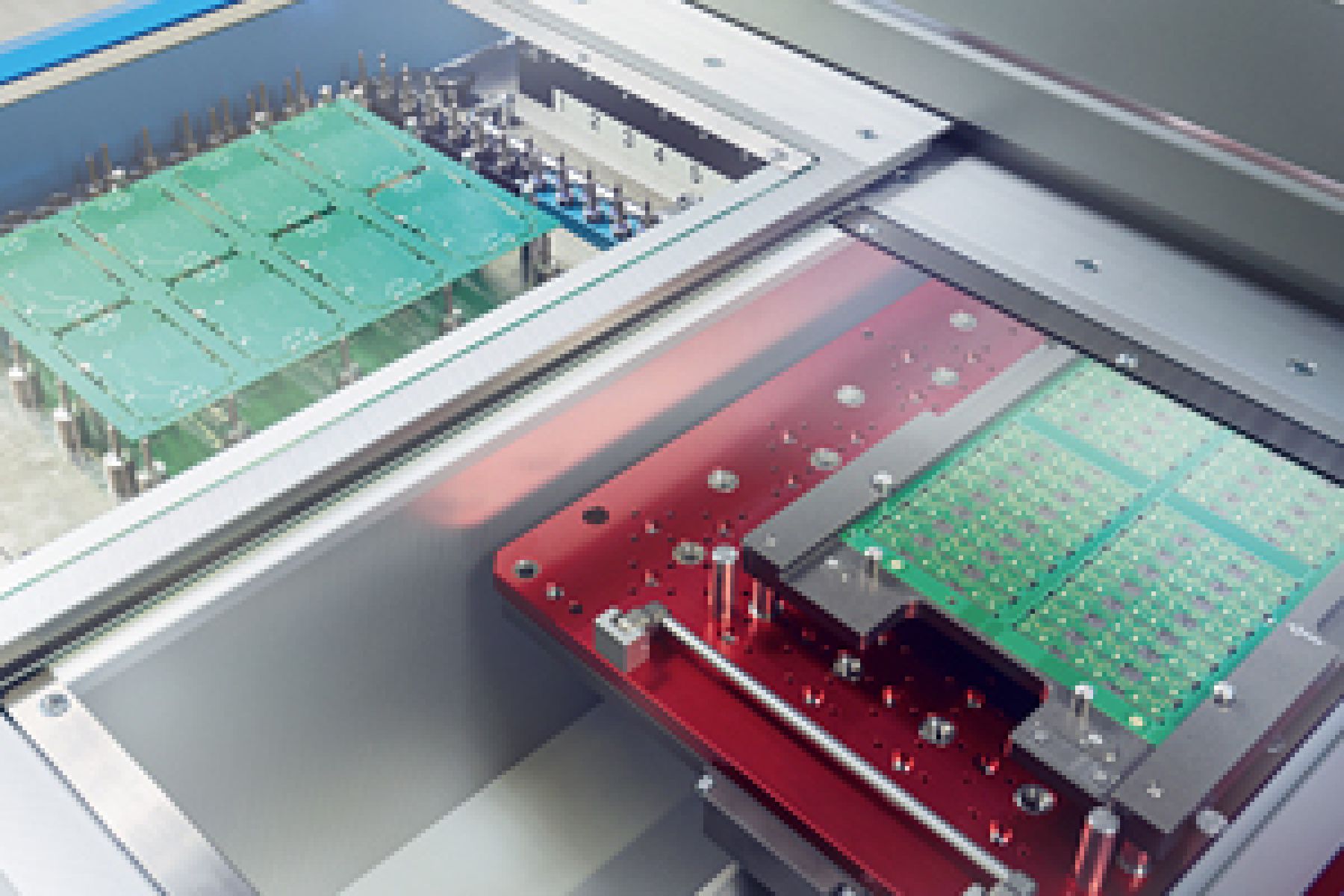

- Optionale Erweiterung durch integriertes Palettiersystem

Auf Wunsch kann der Inline-Nutzentrenner mit einem Palettiersystem PAL- 1400 ausgerüstet werden. Dadurch können die ausgetrennten Baugruppen direkt in Trays mit Abmessungen bis zu 600 x 400 mm zur Weiterverarbeitung abgelegt werden. Die Trayzuführung ist sowohl mit Wagen als auch über Bänder möglich. Mittels optionaler Palettencodierung können auch verschiedene Palettenvarianten sicher verarbeitet werden.