Nutzentrenner made by SCHUNK

Werkstückträger für jede Anforderung

Nutzentrenner und Werkstückträgerlösungen aus einer Hand

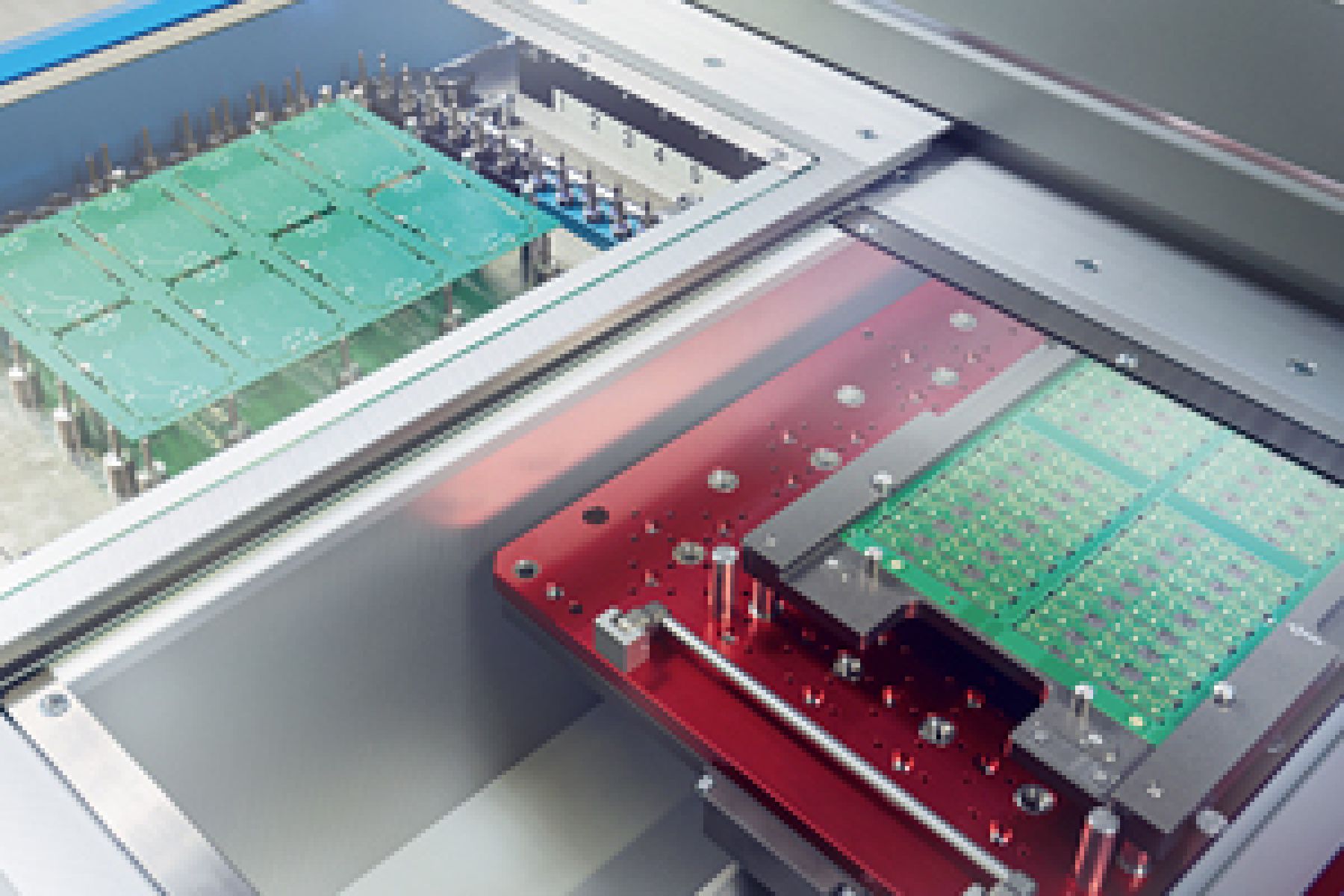

Zum Nutzentrennen ist immer ein Werkstückträger notwendig. Die Ausführung des Werkstückträgers trägt entscheidend zur Fräsgenauigkeit bei und wirkt sich 1:1 auf das Fräsergebnis aus.

Je nach Nutzen-Layout, Größe der Einzelleiterplatten, Bauteilgeometrien und Stückzahlen stehen geeignete Werkstückträger-Konzepte zur Auswahl. SCHUNK ist dabei der weltweit einzige Hersteller, der Nutzentrenner und flexible Werkstückträgerlösungen aus einer Hand anbietet.

Flexible Werkstückträger sind immer dann die ideale Lösung, wenn eine große Produktvielfalt, auch in hohen Stückzahlen, mit relativ einfachem Produktlayout vorliegt. Wenn komplexe Baugruppen mit anspruchsvollem Layout gefräst werden müssen, kommt ein spezifischer Werkstückträger von unserem Partner Schnaidt zum Einsatz.

Je nach Nutzen-Layout, Größe der Einzelleiterplatten, Bauteilgeometrien und Stückzahlen stehen geeignete Werkstückträger-Konzepte zur Auswahl. SCHUNK ist dabei der weltweit einzige Hersteller, der Nutzentrenner und flexible Werkstückträgerlösungen aus einer Hand anbietet.

Flexible Werkstückträger sind immer dann die ideale Lösung, wenn eine große Produktvielfalt, auch in hohen Stückzahlen, mit relativ einfachem Produktlayout vorliegt. Wenn komplexe Baugruppen mit anspruchsvollem Layout gefräst werden müssen, kommt ein spezifischer Werkstückträger von unserem Partner Schnaidt zum Einsatz.

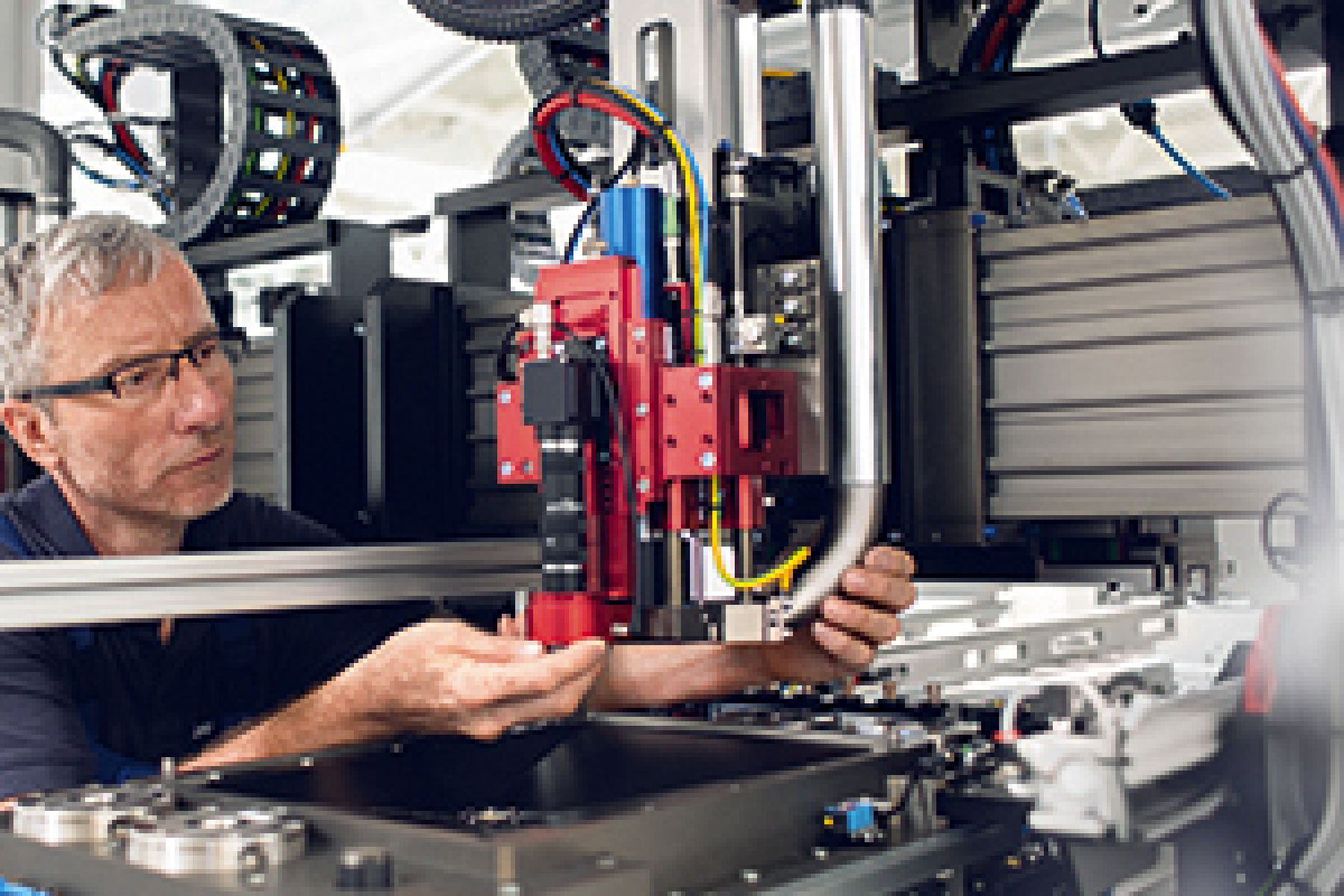

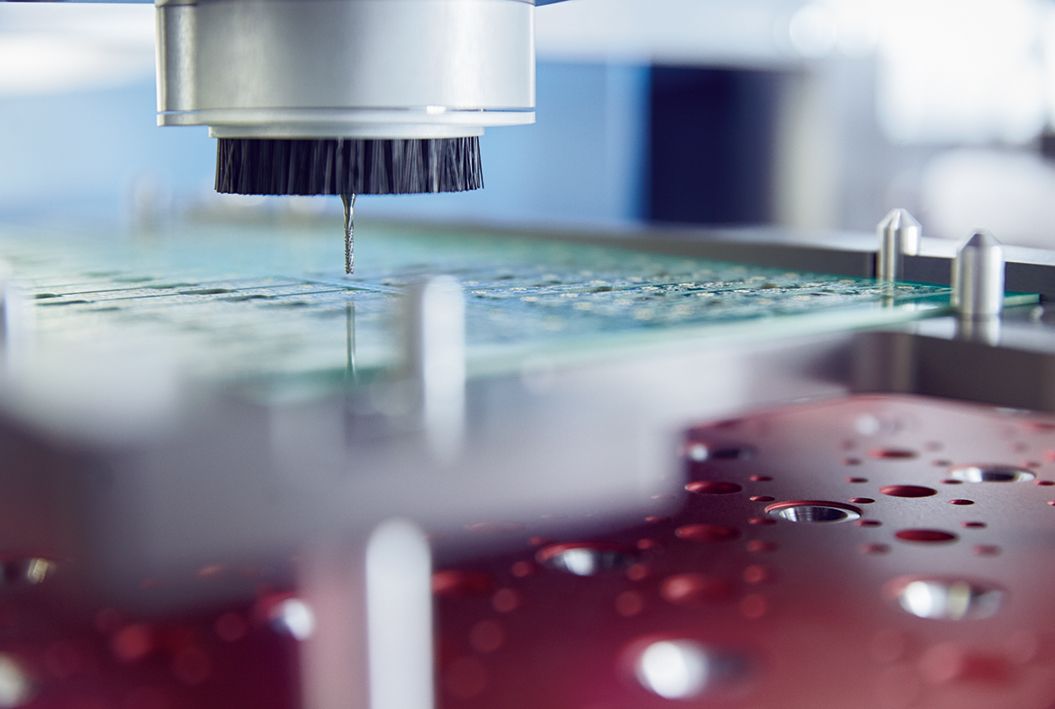

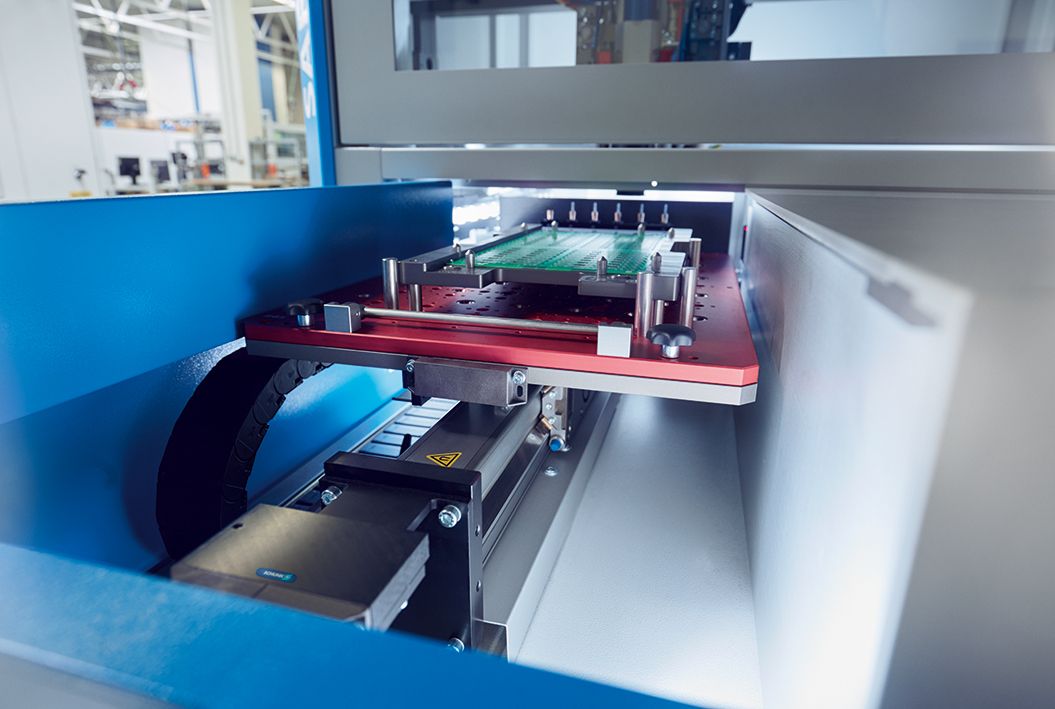

Bei der ILR 2200 gelangen die Nutzen in weniger als zwei Sekunden über einen linearmotorischen Schnelleinzug ins Innere der Maschine. Dort trennt ein Fräsmodul die Leiterplatten, mit einer Genauigkeit von +/- 0,1 Millimetern. Dank Linearmotorachsen und moderner Steuerungstechnik erreichen die Module eine Verfahrgeschwindigkeit von zwei Metern pro Sekunde beim Fräsen und zehn Metern pro Minute beim Sägen. Die Maschine ist modular aufgebaut, als weltweit erste ihrer Art. Elektronikproduzenten kaufen eine kostengünstige Basisausstattung und können die Maschine jederzeit aufrüsten – um Fräs- und Greifmodule, ein Kamerasystem oder ein zweites oder gar drittes Leiterplattenhandling, das die Totzeiten minimiert.

- Nutzentrenner baut blitzschnell passende Werkstückträger

- Patentierte Fixierplatte schützt sensible Baugruppen

-

Nutzentrenner baut blitzschnell passende Werkstückträger

MAGNOPLATE besteht aus einer Trägerplatte, magnetischen Trägerstiften und einer Computer-Aided-Design (CAD) Software. Bei einem neuen Auftrag lädt ein Mitarbeiter die CAD-Daten der Baugruppe in die Software des Nutzentrenners und legt anschließend virtuell die Position der Trägerstifte fest. Nun kommt der Fräskopf ins Spiel, in den allerdings kein Fräser, sondern eine Setzhülse eingespannt ist. Mit dieser Setzhülse greift der Fräskopf die magnetischen Stifte, die entlang des Trägerplattenrands in Magazinen lagern, und positioniert sie auf der Trägerplatte. So entsteht Schritt für Schritt innerhalb von zwei Minuten der passende Werkstückträger und die Nutzentrennung kann beginnen. „Die Herstellung eines klassischen Werkzeugträgers dauert hingegen oftmals mehrere Wochen und senkt die Reaktionsfähigkeit des Unternehmens“, sagt Ehmer. Mit MAGNOPLATE seien Anwender aber nicht nur reaktionsschneller. „Sie sparen auch die Anschaffung-, Lager- und Instandhaltungskosten für klassische Werkstückträger. Entsprechend schnell amortisiert sich die Investition.“ Kompatibel ist das System mit allen Nutzentrennern von SCHUNK Electronic Solutions. Erhältlich sind zudem kundenspezifische Stiftgeometrien. -

Patentierte Fixierplatte schützt sensible Baugruppen

Ein weiterer Bestandteil von MAGNOPLATE ist eine patentierte Fixierplatte mit Löchern, die über die Trägerstifte gesetzt wird – herstellen lässt sie sich mithilfe der CAD-Software und des Fräskopfes des Nutzentrenners. Die Fixierplatte sorgt dafür, dass sich die Trägerstifte während der Nutzentrennung nicht bewegen. Das stellt sicher, dass kleine sensible Baugruppen während des Fräsvorgangs keinen Schaden nehmen. Die Fixierplatte sorgt zudem für einen schnelleren Arbeitsablauf. Über einen aufgedruckten QR-Code, den die Maschine ließt, lässt sich automatisch das entsprechende CNC-Programm laden. Dank ihrer Dicke von nur 1,5 Millimetern lässt sich die Fixierplatte platzsparend in Schubladen lagern.

SCHUNK Electronic Solutions setzt Maßstäbe!

Nutzentrenner made by SCHUNK

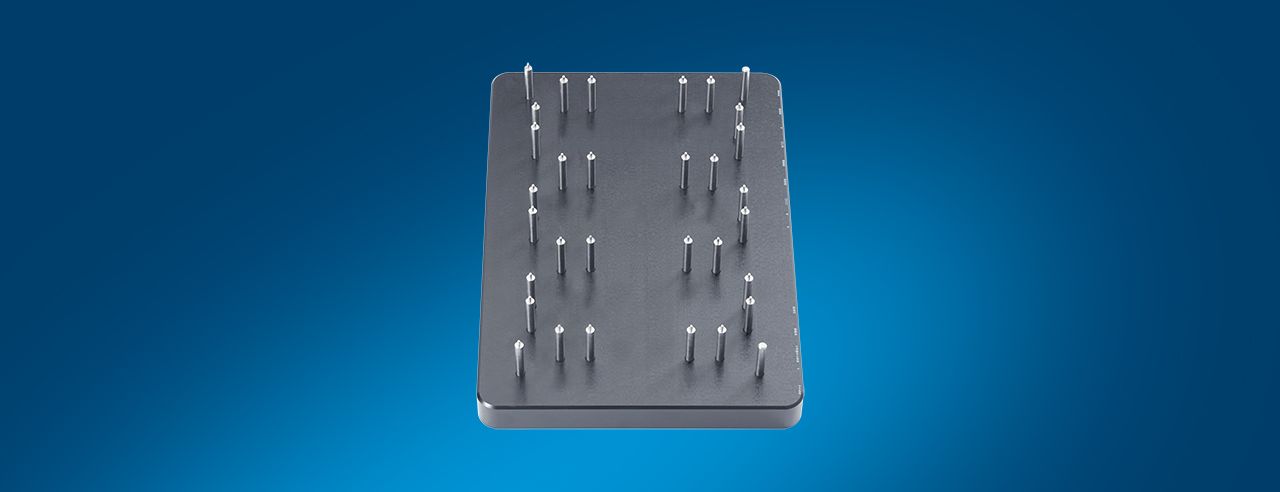

Magnetischer Werkstückträger MAGNOPLATE

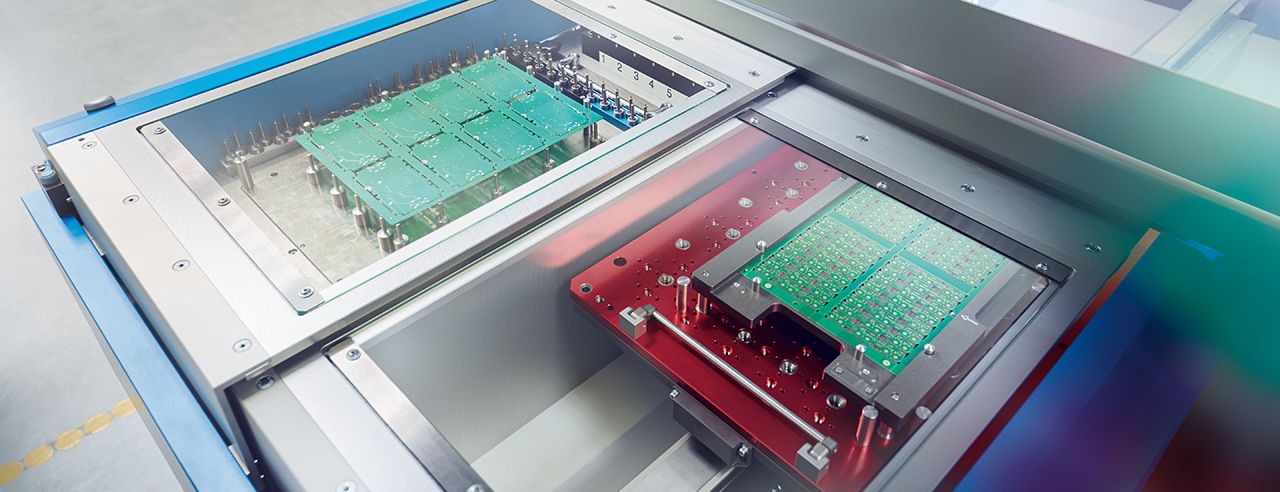

Mit dem patentierten Magnet-Werkstückträger „MAGNOPLATE“ sind für einen großen Teil von Baugruppen keine speziell angefertigten Werkstückträger mehr erforderlich. Bei hoher Produktvielfalt können mit der MAGNOPLATE enorm Kosten eingespart werden.

Funktion

Die im unteren Teil magnetischen Stifte können mit der Frässpindel und einem speziellen Aufnahmewerkzeug im Nutzentrenner von SCHUNK aufgenommen und auf der Werkstückträger-Grundplatte mit eigener Software abgesetzt werden. Das Stiftsetz-Programm kann auf einfache Weise für jede Baugruppe mit Hilfe einer CAD/CAM-Software erstellt werden.

Vor einem Produktwechsel können die Stifte dann von Hand entfernt und für eine neue Magnetträger-Konfiguration in die Aufnahmeposition zurückgestellt werden.

Ihr Mehrwert

-

Enorme Kostenersparnis: 1 Werkstückträger für nahezu alle Produkte!

-

Keine Werkstückträger-Lagerhaltung mehr

-

Geringe Instandhaltungskosten

-

Höhere Fräsgenauigkeit durch Werkstückträgererstellung und Fräsprozess in einem Arbeitsgang!

Nutzentrenner made by SCHUNK

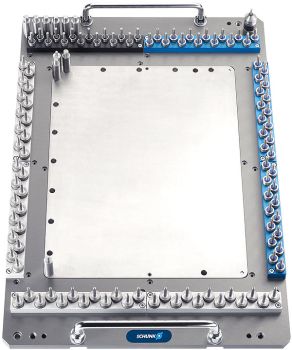

Individuelle Werkstückträger der Firma Schnaidt

Um Leiterplatten mit hoher Präzision aus einem Nutzen herausfräsen zu können, müssen die Leiterplatten positionsgenau festgehalten werden und dürfen nach dem Trennen die Lage nicht verändern. Mit dem Schnaidt-System wird ein optimales Halten und Vereinzeln der Leiterplatten gewährleistet. Entnahmeplatten erlauben ein schnelles Entnehmen auch von vielen kleinen Einzelbaugruppen.

Ihr Mehrwert

-

ositionsgenaues Fixieren der Einzelleiterplatten

-

Werkstückträger mit Niederhaltedeckel vermeiden (besonders bei kleinen Einzelleiterplatten) ein Herausfallen oder Absaugen

-

Entnahmeplatten erlauben ein schnelles und stressfreies Entnehmen auch von vielen kleinen Einzelbaugruppen

Nutzentrenner made by SCHUNK

Do-it-yourself-Werkstückträger

Der Do-it-yourself-Werkstückträger ermöglicht das selbständige Fertigen eines produktspezifischen Werkstückträgers mit Hilfe des Nutzentrenners. Die Spindel der Maschine kann aufgrund ihrer hohen Leistung auch zum Bohren verwendet werden und so Löcher in eine Kunststoffplatte bohren. Danach müssen die Stifte manuell in die Bohrungen eingepresst werden. Die selbsterstellten Werkstückträger werden für die Musterfertigung oder für kleinere bis mittlere Stückzahlen verwendet.

Ihr Mehrwert

-

Komplette Herstellung innerhalb einer Stunde

-

Kurze Reaktionszeiten auf Muster, Prototypen und Kleinserien

-

Sehr wirtschaftliche Werkstückträger

-

Alternative zu allen herkömmlichen Varianten